随着物联网技术的持续迭代,智能照明正迅速崛起成为市场瞩目的全新热点,重塑了人们对照明控制的传统认知。智能模组作为灯具智能化的核心器件,通过构建灯具与网络的连接枢纽,实现远程控制、智能管理等功能,显著提升了照明系统的灵活性与可扩展性。

1. 什么是智能模组

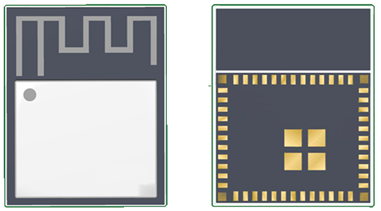

智能模组是高度集成化的系统级核心板,通过硬件(处理器/联网芯片/存储器/天线)与软件(嵌入式系统/协议栈)的深度整合,形成具备独立或协同工作能力的标准化组件。其核心功能是嵌入 LED 驱动电路,为传统灯具赋予智能化属性。

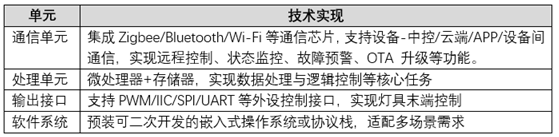

智能模组通常包含以下关键单元:

2. 智能模组的分类

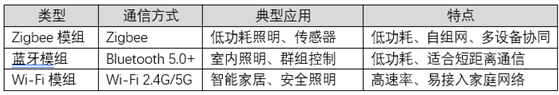

按照集成的无线通信协议和功能侧重的不同,灯具常用的智能模组可以分为以下几种:

在发展趋势方面,未来将呈现多协议融合、边缘计算能力增强以及绿色节能的特点。多协议融合表现为单一模组集成多种通信方式,支持跨协议联动。边缘计算能力增强体现在模组内置轻量级AI能力,可实现本地交互等数据处理,降低对云端的依赖。绿色节能则通过优化功耗设计,降低待机功耗,延长设备续航时间。

3. 为什么要使用智能模组

依托成熟的电路设计方案与稳定的软件架构,智能模组厂商通过规模化生产模式,能够保障模组品质和高可靠性,充分体现标准化零部件的优势和价值。

灯具厂商直接采购此类标准模组,无需从零开始设计硬件及底层软件,可以将精力集中于照明应用的开发,快速推动智能化进程,大幅缩短产品上市周期。

此外,模组厂商完成电磁兼容等相关认证后,各灯具工厂无需重复认证,从而节省大量认证费用。

4. 智能模组的天线形式

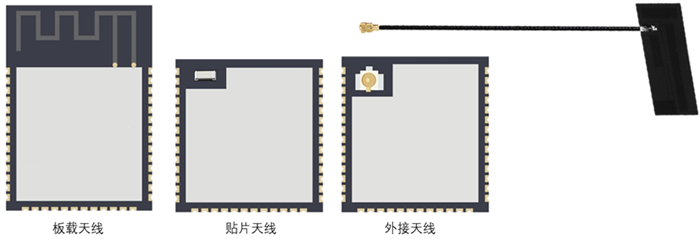

智能模组作为数据通信的枢纽,其天线性能决定了信号传输能力。常见的天线类型有:

- 板载式天线:板载天线是在PCB上刻画线路制成,走线方式包括直线、F形、回形、环形等,长度一般为四分之一波长。优点是成本极低、可靠性高、不需要调试,便于整机组装,应用最为广泛;缺点是占用空间较大、插损高、效率较低,且容易受到临近干扰源的影响。

- 贴片式天线:贴片天线是将金属导体印制在陶瓷介质上,经多层叠压后烧结而成。优点是体积小、抗干扰能力较强;缺点是带宽较窄,通信距离相对较短,成本较高,因此在智能灯具中较少采用。

- 外接式天线:外接天线通过IPEX微型同轴连接器与模组相连,优点是效率高、指向性好,并能远离干扰源;缺点是成本高,生产组装较为复杂,振动环境下可靠性较差,且存在批次兼容性问题。

5. 智能模组接入灯具的方式

按照连接和安装方式的不同,智能模组接入灯具的方式分为内置和外置两种。

5.1 内置式

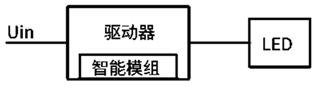

智能模组直接集成在灯具的驱动器内部,通过焊接或接插件等方式实现电气连接,与驱动器的电路系统紧密结合。这种安装方式需在设计阶段进行整体布局,以确保模组与驱动器及其他灯具组件合理集成,不影响灯具的整体结构和性能。

其优缺点如下:

- 外观简洁,便于灯具组装。由于智能模组与驱动器集成在一起,灯具外观更加简洁美观,无需额外的外部组件及连线,适合对外观要求高、结构紧凑的应用,如吸顶灯、吊灯等室内灯具。

- 连接可靠性高。内置式连接稳固,不受外部环境影响,降低了因连接松动而导致故障的概率,提高灯具整体稳定性和可靠性。

- 防护性能强。智能模组安装在驱动器内部,能有效抵御灰尘、水汽等外界侵蚀,适用于恶劣环境。

- 维修成本高。一旦智能模组出现故障,需拆卸整个驱动器进行维修或更换,过程复杂且成本较高。

- 扩展性差。内置式模组针对特定型号驱动器和灯具设计,后期功能调整困难,不同型号灯具间难以通用。

- 信号稍差。受灯具结构及驱动器电路的影响,信号稳定性有所降低,通信距离略有缩短。

5.2 外置式

外置式是指智能模组作为独立部件安装在灯具驱动器的外部,二者通过电缆连接,实现通信和控制。这种安装方式较为灵活,只需在灯具外部预留合适的安装位置,无需对内部结构进行大规模改动。

其优缺点如下:

- 灵活性高:支持与不同品牌、规格的驱动器无缝适配,仅需确保接口兼容性,显著提升灯具厂商的选型自由度。

- 维护便捷:故障排查时可独立拆卸模组进行维修或更换,无需拆解驱动器和灯具,有效降低售后维护难度和成本。

- 扩展性强:支持功能扩展(如不同传感器、不同通信协议),满足智能化照明系统的迭代升级需求。

- 外观影响:需在灯具设计阶段优化安装位置,避免因外置结构对整体美学造成影响。

- 信号稳定:当驱动器或灯体采用金属材质时,外置式安装能有效规避电磁屏蔽效应,提升无线通信稳定性。

6. 智能模组的应用注意

6.1 规避电磁屏蔽效应,降低信号耦合与串扰

当前主流智能灯具多采用驱动器内置模组架构,因安装空间紧凑,邻近金属部件易对智能模组的天线产生电磁屏蔽效应,导致模组信号收发能力变弱。另一方面,驱动器内部高密度集成的多个开关电源电路会产生强电磁干扰,影响天线驻波比、辐射效率等关键指标,可能引发误码率升高、通信中断等问题,具体表现为灯具配网困难、控制距离缩短甚至失控。

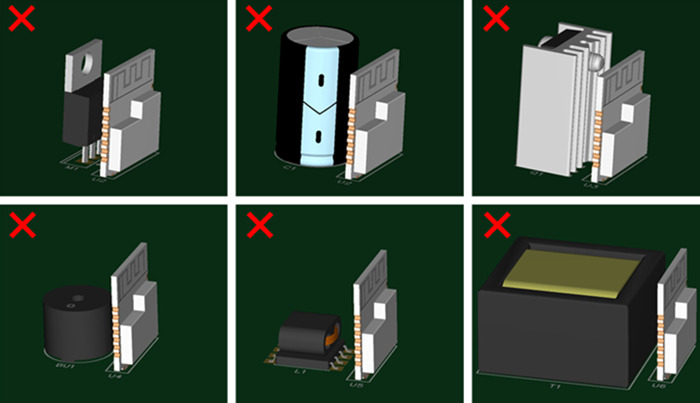

为降低电磁屏蔽和干扰风险,确保天线的增益、方向等性能指标满足使用需求。模组的放置必须遵循避让原则,以下实践可保障模组的信号稳定性和抗干扰能力:

- 模组应远离电解电容、散热片、蜂鸣器、金属机箱等部件。

- 不同功能的电路模块物理分区,避免功率器件(如开关管、可控硅、变压器等)的开关噪声及电感漏磁通过辐射/耦合干扰模组天线,导致模组射频性能劣化甚至连接不稳定。

- 模组地线与功率器件地线独立走线,避免形成地线环路,确保天线阻抗匹配与驻波比指标。

- 模组应远离飞线或柔性线路,尤其是高频数字信号线,以减少串扰风险。

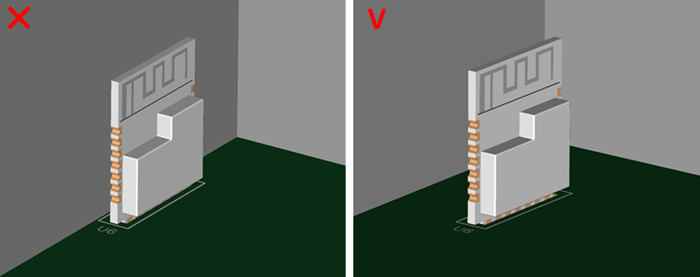

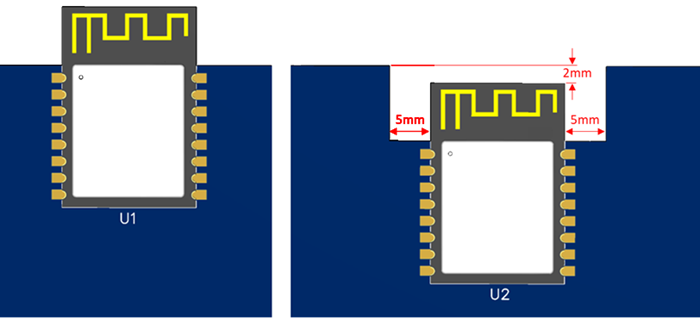

模组应优先选择直插式安装,以最大化天线净空区。最佳布局位置为驱动器主板边缘,天线与周边器件保持5mm净空区,且天线与塑料外壳的间距需≥2mm。

如果采用平贴式安装,应确保天线伸出主板边缘,或将天线下方的PCB挖空,并且保证天线周边有足够净空间距。工程实践表明,当净空间距达到5mm以上时,对模组射频性能的影响处于可接受范围,其数据吞吐量和通信距离等指标完全能够保障家用灯具的正常运行。

6.2 合理规划散热布局,实现工作点漂移抑制

智能模组内部温升过高会导致频率偏移或性能劣化,进而影响与路由器的网络连接稳定性,引发设备掉线。通常让模组远离发热元件,或采用灌胶工艺均衡热分布,可有效抑制热传导引起的模组温升,避免工作状态漂移。

对于灯泡、筒灯等高温应用场景,建议采用耐高温模组(工作温度≥105℃),并在结构设计中增加散热基板或鳍片,强化热传导与对流效率,确保模组始终在适宜的温度区间内稳定运行。

针对带散热焊盘的模组,PCB 设计需精准预留焊盘位置,通过优化热传导路径设计(如增加铜箔面积、通孔阵列),构建高效热传导通道,实现模组运行热量的快速导出,保障网络连接的持续性与可靠性。

6.3 提升供电品质,保障模组稳定运行

在驱动器内部,智能模组通常由独立的BUCK电路供电,其供电品质直接影响模组工作稳定性。可采取以下优化措施:

- 智能模组典型工作电流为数十毫安,配网或弱网场景下峰值电流可达300-500mA。芯片与电感选型需预留裕量以保障瞬态响应,避免重载时模组频繁重启。建议供电电路持续输出电流≥500mA,电感额定电流≥1.5倍供电电流。

- 稳定的输出电压。优化反馈环路,将输出电压偏差控制在±3%以内,防止电压波动导致模组功能异常甚至硬件损伤。

- 降低纹波和噪声。调校BUCK电路参数,将电压纹波抑制在80mVpp以内,避免纹波及开关噪声干扰模组信号处理与解析。

- 合适的放电时间。如果灯具设计为通过多次通断电源进入配网模式,需合理选择模组的退耦电容,确保2s内完成放电,避免用户因操作困难而放弃配网。

6.4 优化固件与应用程序,提升人机交互友好性

- 增强安装指导:在用户手册和 APP 中提供灯具安装位置及路由器配置建议,降低配网过程中的操作歧义,减少用户在配网过程中的困惑。例如,当路由器连接设备过多导致带宽不足时,可提示用户优化网络拓扑或更换路由器。

- 简化配网流程:优化配网引导逻辑,减少用户操作步骤。例如,在APP内集成Wi-Fi 频段检测功能,自动识别并推荐可用频段(如2.4GHz),避免用户误选不兼容频段导致配网失败。

- 强化网络诊断能力:在APP中增加实时网络状态监测能力,帮助用户直观了解网络环境并调整策略。例如,当信号强度低于阈值(如-70dBm)时,自动触发提示,引导用户调整路由器位置或部署信号中继设备,提升连接稳定性。

7. 协调灯具结构与信号传输的冲突

与其他家电不同,灯具多采用金属外壳设计,且需贴墙安装以满足照明需求。金属材质和墙体对无线信号的强屏蔽效应,与复杂家居网络环境(如路由器距离、墙体阻隔等)叠加,易导致联网 信号显著衰减。因此,灯具设计时应尽可能降低对射频性能的负面影响,才能保障联网能力。例如,采用塑料件替代金属、必要时增加外接天线等手段。

8. 示例

在上一篇文章中,我们分享了HubSpace轨道灯联网能力的设计优化方法。该案例中,Wi-Fi模组在驱动器内的布局未遵循避空原则,导致信号屏蔽及电磁干扰,影响了Wi-Fi模组的信号收发能力,最终引发大量客户投诉,充分说明了布局设计对联网能力的决定性影响。

未来,随着 AI 与物联网技术的深度融合,智能模组在硬件性能提升与软件算法迭代的驱动下,智能灯具的应用场景将向个性化光配方(如动态色温调节、空间感知、多传感器探测)、健康化照明(如节律光疗、防蓝光控制)等领域拓展,智能模组在驱动器/灯具中的应用还将面临新的挑战。

0 条评论

同学,该你发言了~