在相当长的时期内,交流风扇多采用固定档位调速,该技术存在风速切换生硬、能耗较高、噪音明显等问题。随着电力电子技术与控制理论的发展,无极调速技术已能实现交流风扇的平滑调节并显著提升系统能效,本文对交流风扇无极调速技术的的发展方向进行了系统梳理与介绍。

1. 传统调速方案的技术局限

传统交流风扇的调速方案受原理限制,难以满足现代用户对 “平滑、静音、节能”的需求,具体存在以下三类典型问题:

1.1 电感/电容抽头调速

该方案通过调整串联电感或电容的阻抗,改变电机绕组的输入电压,从而实现档位切换(如3档、5档)。其核心优势在于电路简单、硬件成本低,早期广泛应用于入门级交流风扇。但缺陷也十分突出:电感调速器体大笨重,长期工作后易出现谐振噪声;电容调速器则会因老化衰减导致转速漂移,电机低速运行时还易出现转矩不足导致的“带载卡顿”现象,影响使用体验。

1.2 可控硅斩波调速

利用双向可控硅调节交流电的导通角,实现电机工作电压的连续控制,是早期无极调速的过渡方案。其优点是电路简洁、成本低廉,无需复杂的功率变换控制。但低速时交流电波形畸变严重,会产生明显的转矩脉动与电磁噪音,功率因数也不能满足使用要求。

1.3 逆变器变频调速

通过AC-DC-AC变换得到可调交流电压给电机供电,虽能能实电机转速的宽范围调节,但需复杂的逆变和控制电路,导致系统体积大、成本高,难以适配风扇灯的小型化设计。

2. ADC无极调速的技术原理

传统调速方案的性能瓶颈,催生了对更优无极调速技术的需求。近年来,交流风扇无极调速技术经历了一系列技术演进,ADC无极调速技术通过电路结构创新与驱动算法的优化,实现了 “以交流(AC)风扇为载体,达到直流(DC)风扇控制精度与性能” 的突破,成为当前主流技术路径。

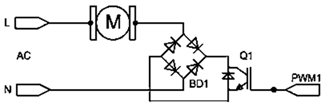

2.1 单开关ADC无极调速原理

上图为采用IGBT作为控制开关的ADC无极调速原理图,BD1为交流电压提供单行通道,确保电流单向流过开关管。单片机输出的PWM1信号控制开关管Q1的导通与关断。通过调节PWM信号的占空比,可精准改变交流电机的平均输入电压,从而实现风速连续、稳定可调,避免了传统档位调速的突兀感。

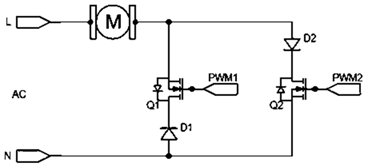

2.2 双半波整流ADC无极调速原理

该方案采用双半波整流架构,市电正半周通过二极管D2选通,开关管Q2接收 PWM2信号进行斩波,负半周通过二极管D1选通,开关管Q1接收PWM1信号进行斩波。两个开关管分时段对电机端电压进行高频斩波,即可获得连续的风速调节。该方案将市电的正、负半周期分别选通,使两个开关管工作无冲突,无需死区时间控制,大幅降低了控制逻辑复杂度。

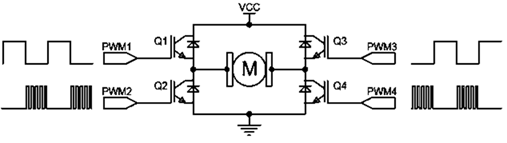

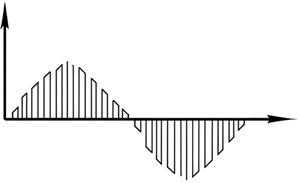

2.3 全桥同步斩波 ADC 无极调速原理

为进一步提升能效与功率因数,全桥同步斩波 ADC 方案应运而生,其核心是通过 “同步信号+全桥电路” 实现市电全周期能量的高效利用。全桥同步斩波控制方案可提高电机低速运行效率,系统功率因数可达0.9以上,符合能效认证与节能标准。

如上图,交流市电经全波整流为单向脉动馒头波VCC,4个高压功率开关管(Q1-Q4)组成全桥结构。开关管根据与市电同步的控制信号分时段斩波,实现电机转速的精准控制。例如正半周时Q1导通、Q4接收PWM4信号斩波,负半周时Q3导通、Q2接收PWM2信号斩波,确保斩波波形包络与市电波形一致,显著降低了波形畸变。由于正弦包络斩波减少了转矩脉动,电机运行噪音极低,且转速更加稳定,整体性能已经达到直流风扇的效果。

3. ADC无极调速的智能化设计

近年来,ADC无极调速技术已向 “芯片化、智能化” 方向发展,通过集成电机驱动芯片和联网芯片来实现稳定调速与智能控制,进一步提升用户体验。

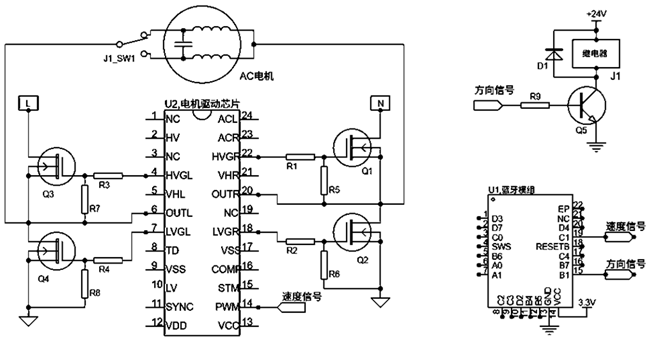

上图展示了一种典型的 ADC 无极调速智能化控制方案,系统核心包括蓝牙通信芯片、电机驱动芯片、全桥开关电路与风扇换向电路。其中,蓝牙芯片U1通过手机 APP接收用户指令,输出两路关键信号:

- 速度信号:PWM 波形信号,送入电机驱动芯片U2后,控制全桥开关管的斩波占空比,实现风速调节;

- 方向信号:高低电平逻辑信号,送入风扇换向电路后,控制继电器J1切换开关接触点,改变电机启动电容的接入方向,从而实现风扇正反转切换(如夏季正转吹风、冬季反转循环空气)。

ADC智能化方案不仅解决了传统方案的诸多痛点,更推动交流风扇向“节能化、智能化、小型化”方向发展,极大拓展了交流风扇产品的市场潜力与使用寿命,其核心优势包括:

- 系统兼容性强:速度与方向信号采用简单的电平逻辑,方便对接不同平台的智能模组,避免使用通信协议带来的系统复杂度与成本增加;

- 功能拓展性好:支持接入人体感应、温度湿度传感器等外围,实现多种场景化控制,进一步提升节能效果与使用便利性;

- 操作便捷性高:用户可通过手机APP设置风速、风向、定时开关,无需手动调节物理旋钮,适配现代家居的智能化需求;

- 电机生产标准化:可直接驱动传统单相异步电机,无需对电机绕组、转子结构进行改造,兼容现有交流风扇的生产线,帮助制造企业以低成本完成技术升级。

4. ADC控制器的替换设计

作为耐用商品,交流风扇灯拥有庞大的存量市场。针对大量传统产品的升级需求,ADC控制器的替换设计需重点解决兼容性问题,确保新控制器可以直接替换安装,无需改动原有布线与电机结构,降低用户翻新成本。

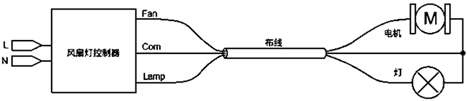

如上图,传统交流风扇灯控制器包括了风扇控制器和灯控制两个单元,通常使用3线(风扇控制线、公共线、灯控制线)输出与电机和灯连接。作为替换设计,替换控制器必须满足两点核心要求:一是兼容3线接线方式,保持用户原有布线习惯,降低迭代成本;二是同时支持电机无级调速与灯的独立调光,实现一站式升级。

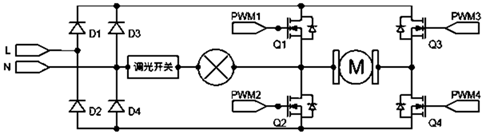

上图是一种典型的ADC替换控制器,兼容现有接线方式,可用于墙壁式风扇灯控制器的升级替换。该控制器主要包括两个核心单元:

- 同步斩波电机控制电路:由全桥开关管(Q1-Q4)、同步信号电路与PWM驱动电路组成,接收单片机指令后,对整流后的交流电进行斩波变换,输出可调的交流电压,驱动电机实现无级调速;

- 灯调光控制电路:采用可控硅或 MOS 管调光方案,通过单片机独立控制,与电机控制电路协同工作,实现灯的独立开关和调光功能。

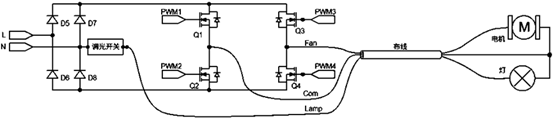

该替换控制器可以直接替换原有设计,并可覆盖用户所有使用场景,具体工作状态如下:

- 电机与灯同时工作:调光开关接通,Q1、Q2桥臂同步导通给灯提供可调电压。Q3、Q4桥臂进行斩波控制,驱动电机运行;

- 仅电机工作:调光开关断开,灯回路断电不工作。电机控制电路按全桥同步斩波方式控制电机运行;

- 仅灯工作:调光开关接通,Q1、Q2桥臂同步导通给灯供电。Q3、Q4桥臂关断,电机停止运行;

- 电机与灯盘均不工作:调光开关断开,所有开关管都处于关断状态,系统完全断电,电机和灯均不工作。

ADC无极调速方案解决了传统方案中存在的诸多问题,特别是使用3线连接方式实现了电机与灯独立控制,用户无需改动原有墙壁布线或风扇灯结构,仅需更换控制器组件,即可将传统档位调速风扇灯升级为无极调速产品,并且可以无缝接入智能控制,大幅拓展了存量风扇灯的市场潜力与使用寿命。

ADCfan.com域名出售,联系xyzlux@xyzlux.com

0 条评论

同学,该你发言了~